VẬT LIỆU GRC

Phát triển GRC tại Nhật Bản

Năm 1976, tại Nhật Bản, Công ty Nippon Electric Glass bắt đầu sản xuất sợi thủy tinh kháng kiềm hay còn gọi là sợi NEG ARG. Từ đó đến nay, qua hơn 40 năm xây dựng và phát triển, sợi NEG ARG đã trở thành sợi thủy tinh kháng kiềm trong sản xuất vật liệu GRC tại Nhật Bản và sử dụng rộng rãi trong sản xuất GRC trên toàn thế giới.

Phát triển thị trường GRC tại Nhật Bản như thế nào?

Sợi thủy tinh kháng kiềm trong bê tông gia cố sợi thủy tinh

Sợi thủy tinh kháng kiềm là vật liệu gia cố cho GRC. Tính kháng kiềm của GRC được quyết định bởi hàm lượng zirconi trong thành phần sợi thủy tinh. 16% zirconi được quy định là hàm lượng tối thiểu cho chất lượng sợi thủy tinh kháng kiềm tốt nhất ở Mỹ, Châu Âu và Nhật Bản. Sợi NEG ARG đã đáp ứng được thông số kỹ thuật này. Có một vài sợi thủy tinh kháng kiềm chứa ít hơn 16% zirconi trên thị trường. Nhưng thật nguy hiểm khi dùng loại sợi thủy tinh AR hàm lượng thấp như vậy trong GRC sản xuất từ OPC.

Sợi thủy tinh kháng kiềm gia cố trong vật liệu GRC

Sợi thủy tinh kháng kiềm gia cố trong vật liệu GRC

Quá trình thâm nhập của GRC tại Nhật Bản

Sợi thủy tinh kháng kiềm được giới thiệu ở Nhật Bản vào năm 1973 và một vài nhà sản xuất như: Asahi Glass và Nippon Sheet Glass đã bắt đầu công tác phát triển cho hướng dẫn thiết kế, sản xuất, xây dựng và ứng dụng cho GRC. GRC được chào đón ở thị trường Nhật như một loại vật liệu xây dựng mới lý tưởng, vì tính không cháy, nhẹ và đa dạng trong thiết kế sản phẩm.

Tuy nhiên, nó yêu cầu phải thiết lập các cách để đo lường các đặc tính cơ bản của GRC và hướng dẫn thiết kế để có thể ứng dụng vào vật liệu xây dựng mới. Do đó, Hội đồng Nghiên cứu Công nghiệp – Chính phủ – Học viện được thành lập để đưa ra các tiêu chuẩn cho GRC. Một tập đoàn công nghiệp khác cũng được tổ chức để mở rộng ứng dụng của GRC.

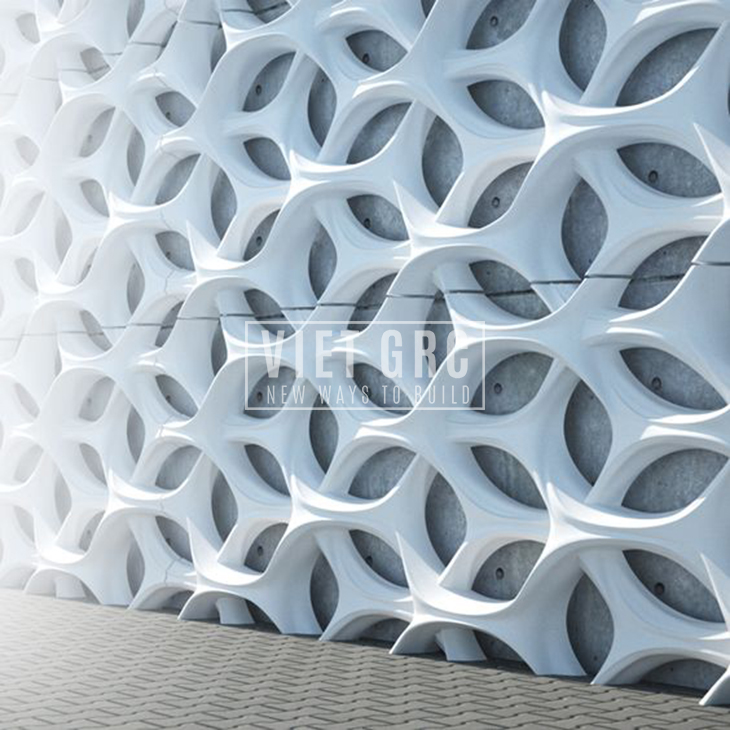

Sản phẩm GRC hoàn thiện

Sản phẩm GRC hoàn thiện

Ảnh hưởng của môi trường tự nhiên trong sản xuất GRC tại Nhật Bản

Công nghiệp GRC bắt đầu phát triển ở Nhật vào năm 1977. Tuy nhiên, có một vài vấn đề về vết nứt xuất hiện trong sản phẩm GRC và thật không may điều này làm giảm đi niềm tin của thị trường. Một vài vấn đề nảy sinh là do GRC chất lượng kém, nhưng một vài vấn đề khác là do bản chất riêng của GRC.

Vào thời điểm này, hỗn hợp trộn GRC giàu xi măng. Vì vậy sản phẩm tạo ra có cường độ cao nhưng độ co ngót cũng cao. Môi trường tự nhiên ở Nhật là một chu kỳ nhiệt độ cao, mùa hè ẩm ướt, mùa đông lạnh và khô. Dưới điều kiện môi trường thiên nhiên khắc nghiệt như vậy, ứng lực bên trong của GRC cao gây nên các vết nứt.

Thay đổi hỗn hợn trộn trong sản xuất GRC để tăng độ bền cho sản phẩm

Thay đổi hỗn hợn trộn trong sản xuất GRC để tăng độ bền cho sản phẩm

Thay đổi hỗn hợp trộn GRC và đẩy mạnh hệ thống lắp đặt

Để giải quyết vấn đề trên, năm 1988, có hai tổ chức đã làm việc độc lập nhưng hợp tác với nhau để thiết lập Hiệp hội GRC Nhật Bản. Hiệp hội ra đời đời đã tạo nên các phương pháp thử nghiệm đo lường các đặc điểm cơ học của GRC để kiểm soát chất lượng và thay đổi hỗn hợp trộn, đẩy mạnh hệ thống lắp đặt, cải thiện chất lượng ứng dụng của GRC. Hiệp hội GRC Nhật Bản đã khai sáng cho các nhà sản xuất GRC bằng việc đưa ra những hướng dẫn cho thiết kế và sản xuất tấm ốp tường ngoại thất với hệ thống các quy ước.

Cũng trong thời gian này, hệ thống khung neo thép được giới thiệu ở Mỹ, giúp Nhật sản xuất và lắp đặt tấm ốp GRC kích cỡ lớn cũng như cải thiện niềm tin vào GRC.

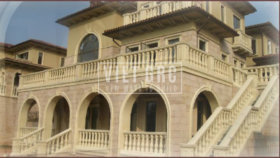

Công trình ứng dụng GRC tại Nhật Bản

Công trình ứng dụng GRC tại Nhật Bản

Xi măng mới trong sản xuất GRC tại Nhật Bản

Ở Nhật Bản, loại xi măng mới cải thiện độ bền và ổn định kích thước của GRC cũng được phát triển. Năm 1985, xi măng chibubu (bây giờ là xi măng Taiheiyo) được dùng trong sản xuất GRC. GRC sử dụng xi măng này chỉ chiếm 1/5 co ngót so với GRC làm từ OPC, bên cạnh đó còn cải thiện đáng kể độ bền cho GRC. Khi sử dụng xi măng này, GRC có thể được ứng dụng cho nhiều dự án mà yêu cầu tính chính xác về kích thước cao. Một lần nữa, GRC đã tích thêm danh tiếng về độ tin cậy hoàn hảo cho mình.

Xi măng Taiheiyo có thể dùng để sản xuất tấm ốp GRC kích cỡ lớn với gạch gốm và lớp hoàn thiện bề mặt giả đá tự nhiên mà không bị cong vênh hay bóp méo.

Giành lấy độ tin cậy trong thị trường GRC tại Nhật Bản

Với những lợi ích kể trên, GRC đã giành lấy được độ tin cậy trong thị trường Nhật Bản. Nhiều loại bê tông gia cố sợi khác dùng trong kiến trúc cũng được giới thiệu ở Nhật như gia cố sợi cacbon, aramid và polypropylene. Tuy nhiên, loại bê tông gia cố sợi duy nhất giữ vững vị thế chắc chắn của mình như một vật liệu xây dựng là GRC.

Năm 2012, Viện kiến trúc Nhật Bản đã liệt kê GRC nằm trong danh sách bê tông gia cố sợi điển hình cho sản xuất tường kính, phù hợp với các đặc điểm kỹ thuật chuẩn kiến trúc. Ứng dụng GRC bắt đầu được mở rộng nhanh chóng.

GRC không chỉ được sử dụng cho tấm ốp tường kiến trúc hoặc các chi tiết trang trí mà còn dùng trong xây dựng dân dụng, trang trí nội thất, cảnh quan sân vườn rất đa dạng. Ngày nay, các công ty thiết kế và kiến trúc lớn như Norman Foster, Zaha Hadid, SOM và Kengo Kuma cũng sử dụng GRC cho nhiều dự án quan trọng ở đất nước mặt rời mọc này.

GRC có những đặc tính ưu việt và được ứng dụng rộng rãi. Hơn nữa, nó đã được trải nghiệm trong hơn 40 năm qua như một vật liệu xây dựng sử dụng cho nhiều dự án mà bê tông thông thường không thể làm được.

GRC phù hợp mới môi trường khí hậu ở Nhật Bản

GRC phù hợp mới môi trường khí hậu ở Nhật Bản

Kết luận

Như đã đề cập, sự phát triển công nghiệp GRC ở Nhật Bản là một cuộc chiến với môi trường thiên nhiên khắc nghiệt và phải mất thời gian khá lâu để tạo được niềm tin cho thị trường. Ở thị trường quốc tế, nơi mà môi trường thiên nhiên và tiêu chuẩn xây dựng khác xa Nhật Bản, kinh nghiệm mà Nhật Bản có được có vẻ không phù hợp. Hỗn hợp trộn GRC và hệ thống lắp đặt được sử dụng phải tùy thuộc vào điều kiện và quy định từng quốc gia.

Sản xuất GRC chủ yếu dựa vào nguồn lao động và chất lượng là nằm ở kỹ năng tay nghề của họ. Nghĩa là kiểm soát chất lượng kém sẽ dẫn đến sản phẩm làm ra bị lỗi. Hệ thống sản xuất hàng loạt tự động hoặc sợi thủy tinh kháng kiềm có thể giải quyết được vấn đề này.

Tuy nhiên, bê tông tải trọng nhẹ với tính linh hoạt trong thiết kế cao là những đặc trưng chính của GRC. Do đó, nguồn lao động thực sự là điều cần thiết cho sản xuất những sản phẩm như thế này. Chúng tôi tin rằng sản phẩm an toàn và đáng tin như GRC sản xuất dưới sự kiểm soát chất lượng chặt chẽ sẽ là điều thiết yếu cho phát triển công nghiệp GRC trong tương lai.

Đừng để các khúc mắc cản trở bạn tạo nên những tuyệt tác

Hãy để chúng tôi được phục vụ bạn