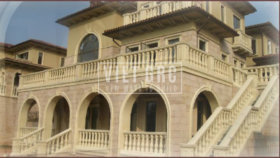

VẬT LIỆU GRC

Hỗn hợp sản xuất grc

Hỗn hợp sản xuất GRC được tạo thành từ hỗn hợp trộn cốt liệu mịn bao gồm: xi măng, cát sạch, nước sạch, sợi thủy tinh kháng kiềm và các phụ gia hóa dẻo. Trong đó, hỗn hợp sản xuất GRC truyền thống sẽ có tỷ lệ nước – xi măng thấp. Khác với đá nhân tạo, nhiều sản phẩm GRC dùng để trang trí được làm từ mô hình hai lớp (2 layers) với tầng mặt mỏng (1/8 đến 3/16 inch) và tầng nền dày hơn.

Hỗn hợp sản xuất GRC đổ vào khuôn đúc sản phẩm

Hỗn hợp sản xuất GRC đổ vào khuôn đúc sản phẩm

Hỗn hợp sản xuất GRC

– Cát và xi măng trong hỗn hợp sản xuất GRC thường được sử dụng theo tỷ lệ 1:1, tuy nhiên vẫn có một vài kết cấu cần hàm lượng xi măng cao hơn tỷ lệ này.

– Với hàm lượng xi măng cao và tỷ lệ nước – xi măng thấp (0.33 đến 0.38%) nên các sản phẩm GRC được làm khô nhanh hơn, nhưng có thể chưa đạt tiêu chuẩn về độ bền. Vì vậy, theo nguyên tắc truyền thống trong sản xuất GRC, thì tấm GRC được bảo dưỡng trong phòng ẩm 7 ngày, để tăng độ bền cho sản phẩm.

– Ngày nay, khi kỹ thuật sản xuất GRC hiện đại và phổ biến hơn, người ta đã khắc phục được vấn đền trên bằng cách sử dụng phụ gia polymer acrylic trong hỗn hợp trộn. Vì polymer acrylic đóng vai trò như một chất bảo dưỡng để ngăn không cho hỗn hợp trộn bay hơi, giữ độ ẩm giúp tăng độ bền tốt hơn cho GRC. Nhựa acrylic thường được sử dụng ở dạng lỏng và hỗn hợp trộn khuyến cáo nên sử dụng 5% nhũ tương acrylic và acrylic rắn tính theo trọng lượng của xi măng.

Với hỗn hợp sản xuất GRC như thế này thì sản phẩm thu được sẽ giống hệt như sản phẩm được bảo dưỡng 7 ngày trong phòng ẩm. Như vậy, nhựa acrylic trộn trong hỗn hợp sản xuất GRC giúp tạo ra sản phẩm có cường độ chịu lực cao, nhất là các tấm mặt dựng cho các công trình.

Sợi thủy tinh kháng kiềm trong hỗn hợp sản xuất GRC

Sợi thủy tinh kháng kiềm trong hỗn hợp sản xuất GRC

Sợi thủy tinh kháng kiềm trong hỗn hợp sản xuất GRC

– Sợi thủy tinh kháng kiềm được thêm vào hỗn hợp sản xuất GRC khoảng từ 2%-3% đối với GRC đúc sẵn, 4%-6% đối với GRC phun.

– Nhiều chuyên gia về GRC cũng sử dụng muội silic, meetacaolanh, hoặc phụ gia puzolan cho hỗn hợp sản xuất GRC, giúp giảm tính thấm và độ kiềm, tăng khả năng chống nước, từ đó tăng độ bền cho sản phẩm.

– Với mô hình 2 tầng, hỗn hợp sản xuất GRC tầng mặt sẽ không chứa sợi thủy tinh nên có thể nhìn thấy được sau khi đánh bóng, nhưng lại chứa màu sắc tổ hợp. Do đó, chúng ta chỉ cần chỉ cần sơn màu cho một phần nhỏ của sản phẩm mà thôi.

– Tầng nền chứa sợi thủy tinh nhưng không màu. Đây chính là tầng tập trung cường độ cao của vật liệu.

– Tầng nền đôi khi cũng có chứa chất giảm nước cao áp (phụ gia siêu dẻo) nếu đúc tại chỗ. Đối với những bộ phận cần duy trì dáng thẳng đứng, chẳng hạn như bồn rửa hay mép mặt bàn, để giữ cứng hỗn hợp thì không dùng đến phụ gia làm dẻo.

– Giữ cho tỷ lệ nước-xi măng và hàm lượng polymer bằng nhau trong hỗn hợp ở tầng mặt và tầng nền, để cho các đặc tính co ngót ở 2 tầng này tương tự nhau.

Sản phẩm mặt dựng GRC hoàn thiện trong quá trình sản xuất

Sản phẩm mặt dựng GRC hoàn thiện trong quá trình sản xuất

Công thức trộn hỗn hợp sản xuất GRC (Công nghệ đổ sẵn)

– Sợi thủy tinh AR cắt mỏng, 2%-3% trọng lượng đối với GRC đổ sẵn, 4%-6% đối với GFRC phun.

– Nhũ tương acrylic polymer 5%, nhựa acrylic rắn (tính theo trọng lượng xi măng).

– Xi măng loại I hoặc loại II

– Tỷ lệ cát-xi măng xấp xỉ 1:1

– Phụ gia puzolan (VCAS) thay thế 10%-25% xi măng.

– Phụ gia khác: nhựa siêu dẻo (chất giảm nước cao áp, như polycarboxylate).

– Các chất pha lỏng hoặc làm khô sơn cho tầng mặt.

Hỗn hợp sản xuất GRC đã tạo ra sản phẩm GRC đúc khuôn hoàn thiện có độ bền cao. Mỗi sản phẩm được trộn hỗn hợp sản xuất theo công thức và tỷ lệ tương đồng thông qua quá trình phun và đúc khuôn để tạo ra mẫu sản phẩm GRC ứng dụng xây dựng và trang trí các công trình.

Đừng để các khúc mắc cản trở bạn tạo nên những tuyệt tác

Hãy để chúng tôi được phục vụ bạn